在现代消费电子产品的精密制造领域,智能手表以其时尚外观、复杂功能和紧凑结构,对核心部件的制造工艺提出了极高要求。其中,智能手表外壳的注塑成型,是集材料科学、模具设计、精密加工与过程控制于一体的综合性工程。本文将通过一个具体的智能手表外壳注塑模具设计案例,深入解析其背后的技术要点与化工产品(工程塑料)的关键作用,堪称工业设计与材料应用完美结合的典范,值得每一位从业者研究与收藏。

一、 案例背景与产品要求

本次案例的产品为一款主流智能手表的复合材质外壳。产品要求极高:

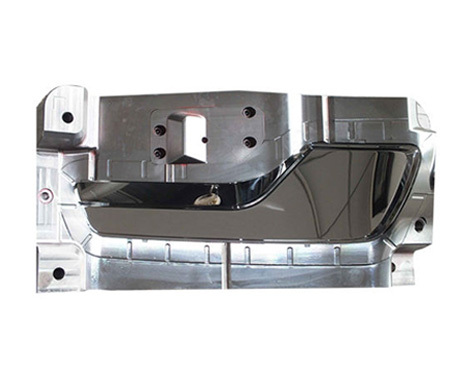

- 外观极致:表面需达到高光或细腻哑光效果,无熔接痕、流痕、缩水等缺陷。

- 结构精密:壁薄(平均0.8-1.2mm),内部有大量加强筋、卡扣及传感器开孔,尺寸稳定性要求苛刻。

- 性能可靠:需具备良好的抗冲击性、耐磨性、耐汗液腐蚀及一定的电磁屏蔽性能。

- 高效生产:适应大批量、快节拍的自动化生产需求。

二、 核心化工产品:工程塑料的选型

模具设计的第一步始于材料。外壳的性能要求直接指向了高性能工程塑料。常见的选材包括:

- 聚碳酸酯(PC)及其合金:如PC/ABS。PC提供高强度、高韧性及透明性(适用于镜片),ABS改善加工流动性,二者合金在强度、耐热性和外观上取得平衡,是表壳中框的常用材料。

- 玻璃纤维增强尼龙(PA+GF):提供优异的刚性、尺寸稳定性和耐化学性,常用于需要额外支撑的结构件。

- 特种弹性体(如TPU、TPE):用于表带或外壳的软胶部分,提供舒适的佩戴感和缓冲保护。

化工产品的关键作用:这些高分子材料的流变特性(流动性、粘度)、收缩率、热稳定性等参数,是决定模具流道系统、冷却系统、排气系统设计的根本依据。例如,PC/ABS对温度敏感,要求模具冷却均匀精准以控制收缩;PA料吸水性强,需预先充分干燥,模具排气必须充分。

三、 模具设计的关键技术解析

围绕选定的材料和产品要求,模具设计聚焦于以下几个核心环节:

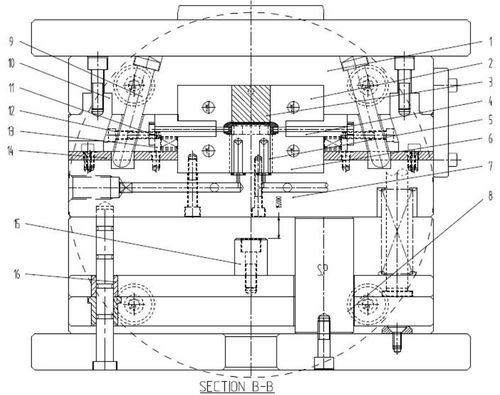

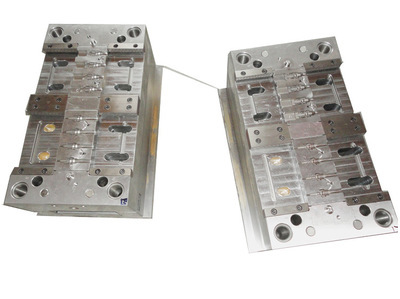

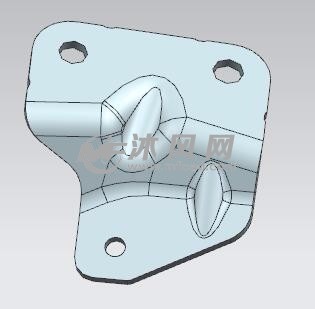

- 分型面与脱模设计:智能手表造型多曲面,分型线需精心设计以隐藏于产品棱线或凹槽处,保证外观完美。针对内部密集的卡扣和倒扣,采用多组精密斜顶与滑块机构,确保顺利脱模且不损伤产品。

- 浇注系统设计:为满足无痕外观要求,常采用热流道系统(多点针阀式热咀)。通过精确控制每个热咀的开启时间与顺序,使熔体同时填充型腔,极大消除熔接痕,并减少流道废料,提升效率。浇口位置通常选择在非主要外观面或后续被装配遮挡的区域。

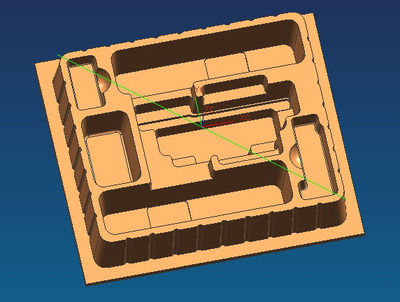

- 冷却系统设计:这是保证生产效率与尺寸精度的生命线。采用随形冷却水路,即水路紧密贴合型腔表面,实现快速、均匀的冷却。对于深筋位等难以冷却的部位,可能引入异型水路(如隔片式水井) 或 导热镶件(如铍铜) ,以平衡冷却速度,防止缩凹和变形。

- 排气与细节设计:在熔体填充末端、滑块配合处等设置充分的排气槽,防止困气导致烧焦或缺料。型腔表面需进行高精度抛光(甚至镜面抛光)或特定的纹理蚀刻(如晒纹),以直接复制出设计所需的外观效果。

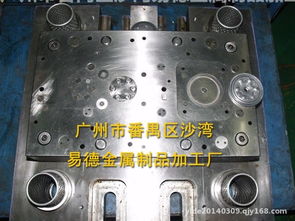

- 刚性与精度保障:模具选用优质预硬钢材(如S136、NAK80等),模架具有足够刚性以防止注射压力下的弹性变形。所有成型部件均采用CNC精密加工、慢走丝线切割及电火花加工,确保尺寸公差在微米级。

四、 案例价值与启示

这个智能手表外壳注塑案例,生动诠释了“模具是工艺的载体,材料是性能的基础”。其成功依赖于:

- 前端协同:工业设计(ID)、结构设计(MD)与模具设计(DFM)的早期深度融合,从源头上规避制造风险。

- 材料驱动:化工产品的进步(如高性能工程塑料、复合材料)不断拓宽设计边界,实现更优的性能与美学。

- 技术集成:热流道、随形冷却、精密多动作机构等先进技术的综合应用,是达成高品质、高效率生产的必由之路。

###

对于从事产品设计、模具工程、高分子材料应用及精密制造的专业人士而言,深入研究此类经典案例,就如同收藏了一份活的“技术图谱”。它不仅展示了如何将一张精美的设计图转化为百万量级的实物产品,更揭示了在化工产品与精密模具的交叉点上,所迸发出的巨大创新能量与工业美学价值。收藏此案例,便是收藏了对精密制造时代核心逻辑的一份深刻理解。