在汽车零部件的精密制造领域,连续冲压模具是实现高效、高精度、大批量生产的关键工艺装备。捷豹汽车作为高端汽车品牌,其安全带固定扣这类关键安全部件,对强度、精度和一致性要求极高。位于美图(此处理解为某精密制造工厂的代称或特定厂区)的工厂,为生产此类部件所采用的连续冲压模具,其结构设计体现了现代模具技术的先进性与复杂性。

一、 连续冲压工艺与模具概述

连续冲压模具,又称级进模或跳步模,是在一套模具内,按一定顺序和步距,在条料或带料的多个工位上,连续完成冲裁、弯曲、拉伸、成形等多种冲压工序。每个冲压行程都能生产出一个完整的零件。对于安全带固定扣这类形状相对复杂、需要多道工序成形的金属件,连续冲压是实现自动化、规模化生产的理想选择。美图工厂采用的模具正是基于此原理,为捷豹安全带固定扣量身定制。

二、 模具核心结构组成

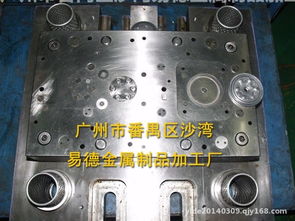

美图工厂用于生产捷豹安全带固定扣的连续冲压模具,其结构通常包含以下几个核心部分:

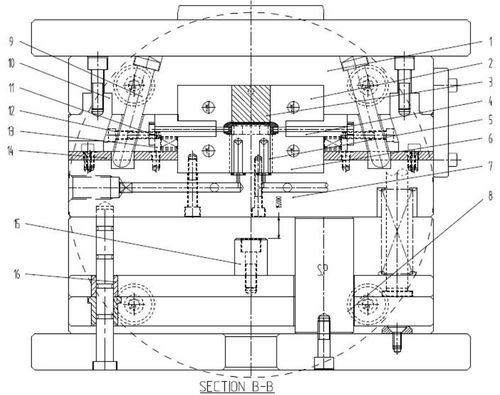

- 模架与导向系统:采用高精度、高刚性的标准或定制模架(如四导柱模架),确保上下模在高速冲压过程中始终保持精确对正。滚动导柱导套的应用,能有效减少摩擦,提高模具寿命和运动精度,这对保证零件尺寸一致性至关重要。

- 工作零件:这是模具的核心功能部分。

- 凸模与凹模:根据固定扣的轮廓和功能孔(如安装孔、调节孔等)设计,材料多选用高强度、高耐磨性的模具钢(如SKD11、DC53等),并进行精密研磨和表面处理(如TD处理、PVD涂层),以承受连续冲击和磨损。

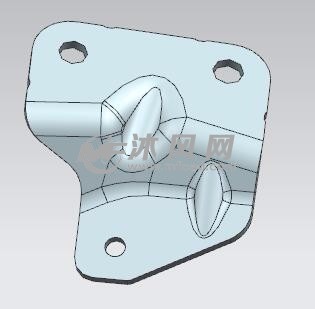

- 成形凸模与凹模:负责完成固定扣可能涉及的弯曲、局部成形等工序。其工作部位的形状和尺寸直接决定了零件的最终三维形态。

- 定位与送料系统:

- 导正销:在关键工位设置,用于校正条料的送进步距误差,是保证连续冲压精度的关键元件。

- 侧刃或自动送料机构:与高速冲床联动,实现条料的精确、自动送进,保证生产节拍。

- 条料导向板:确保条料在模具内沿正确路径平稳行进。

- 卸料与顶出系统:

- 弹性卸料板:在冲裁或成形后,将条料或废料从凸模上平稳卸下,防止材料带起。对于有弯曲工序的部件,卸料板需设计相应避位。

- 顶杆与顶料销:将成形后的零件或废料从凹模内可靠顶出,确保顺利脱模和连续作业。

- 安全与监测装置:在高端制造中不可或缺。可能包括误送检测装置(确保送料步距准确)、材料厚度监测、模具内废料堵塞传感器等,以保护昂贵的模具和设备,并实现生产过程的智能化监控。

三、 针对安全带固定扣的特殊结构考量

捷豹安全带固定扣作为安全部件,其模具设计还需特别关注:

- 强度与疲劳设计:模具结构需有足够的刚性和强度,以承受长期、高频次的冲击载荷,防止因弹性变形影响零件精度。

- 精密成形控制:固定扣的扣合部位、接触面等关键区域的尺寸公差和表面质量要求严苛,对应工位的凸、凹模间隙需精密控制,并可能采用微调机构。

- 材料流向与应力控制:在弯曲或成形工位,需精确计算材料流动,优化模具圆角,防止零件产生裂纹、褶皱或过度的应力集中,影响其力学性能。

- 高效排样与废料处理:通过计算机辅助设计(CAD/CAE)进行最优排样,提高材料利用率。设计顺畅的废料切断和下落通道,避免废料堆积干扰生产。

四、 制造与维护

美图工厂此类模具的制造,依赖于高精度的数控加工中心、慢走丝线切割、精密磨床等设备。模具装配完成后,需进行严格的试模和调试,确保每个工位衔接顺畅,零件质量完全符合捷豹的技术规范。

在日常生产中,定期的维护保养,如清洁、润滑、关键工作零件的磨损检查与更换,是保证模具长期稳定运行、持续产出合格捷豹安全带固定扣的必要条件。

结论

美图工厂用于生产捷豹汽车安全带固定扣的连续冲压模具,是一个集精密机械设计、材料科学、控制技术于一体的复杂系统。其高效、稳定、精密的特点,不仅满足了高端汽车品牌对零部件质量的极致要求,也展现了现代汽车零部件制造业在自动化与智能化生产方面的先进水平。