模具行业作为现代制造业的基础与核心,其发展前景与下游应用领域的兴衰紧密相连。化工产品作为重要的终端应用领域之一,其持续创新与需求升级正深刻影响着模具行业的技术演进与市场格局。本文将探讨在化工产品需求驱动下,模具行业的前景与核心发展趋势。

一、 前景展望:需求稳定增长,高端化趋势显著

- 市场驱动力强劲:化工产品种类繁多,从日用塑料制品、包装材料到汽车零部件、电子电器外壳,再到医疗器械、新能源电池组件,绝大多数都离不开模具的成型制造。随着全球消费市场复苏、绿色化工与新材料研发加速,尤其是高性能工程塑料、生物可降解材料、复合材料应用的拓展,对精密、高效、长寿命模具的需求将持续增长。

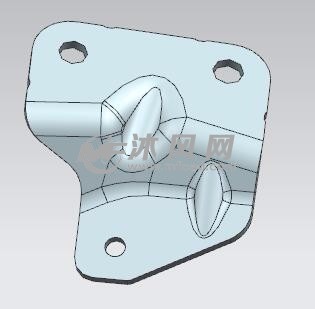

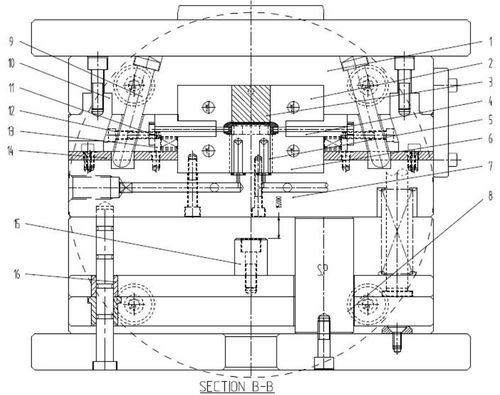

- 高端与精密制造成为主旋律:化工产品正朝着轻量化、微型化、功能集成化、外观时尚化方向发展。例如,超薄壁包装容器、带有复杂微结构的汽车内饰件、一体化成型的多功能电子壳体等。这要求模具必须具备极高的精度、出色的冷却效率、优异的耐磨耐腐蚀性能以及智能化的工艺控制能力。因此,专注于中高端市场、具备精密加工与设计能力的企业将迎来更广阔的成长空间。

- 定制化与快速响应需求凸显:化工新品研发周期缩短,产品迭代加快,对模具的交货期和适应性提出了更高要求。模具行业正从标准化批量生产向为客户提供从设计、模拟分析(如模流分析)、快速试模到小批量生产的一站式解决方案转变。与化工材料供应商及产品制造商深度融合,协同开发,将成为关键竞争力。

二、 核心发展趋势:技术融合与模式革新

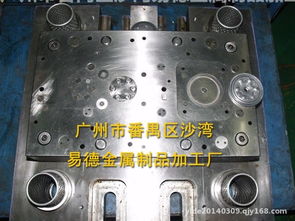

- 材料与表面处理技术升级:为应对化工产品生产中高温、腐蚀性介质(如某些添加剂)、高磨耗等苛刻工况,模具材料正向高品质模具钢、硬质合金、金属陶瓷等方向发展。PVD、CVD、激光淬火、超深冷处理等先进表面处理技术广泛应用,极大提升了模具的硬度、光洁度、抗粘性和使用寿命,直接提升化工产品的成型质量与生产效率。

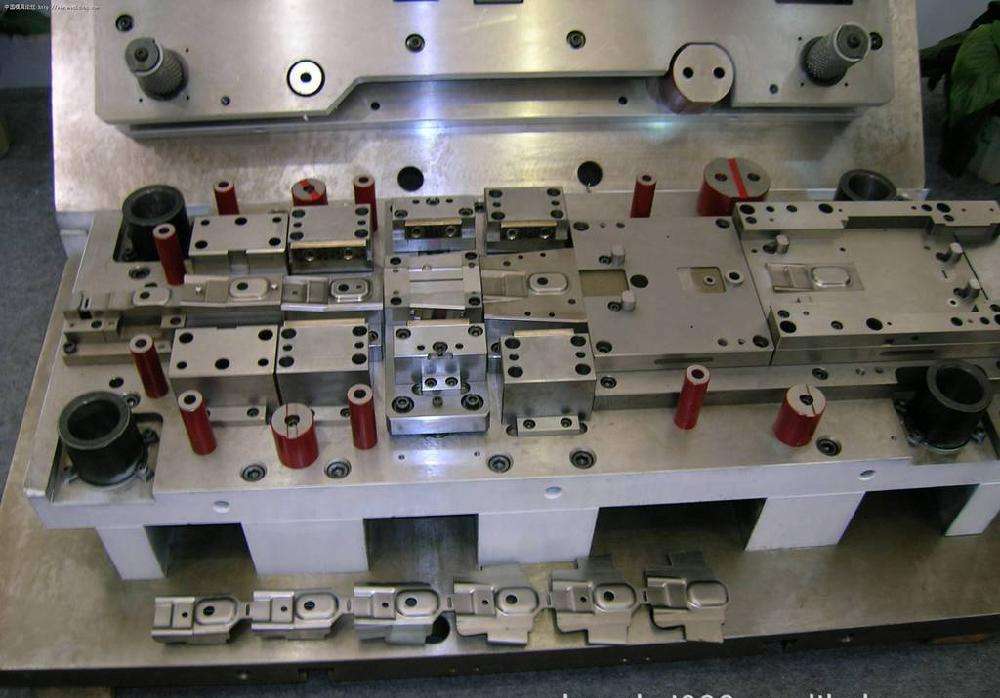

- 智能化与数字化深度融合:模具设计与制造全面拥抱数字化。3D打印技术(增材制造)用于制造随形冷却流道等复杂内腔结构,显著改善冷却均匀性,缩短注塑周期。基于物联网的模具状态监控与预测性维护,可实时感知压力、温度、磨损数据,预防意外停机,保障化工产品连续稳定生产。人工智能技术开始应用于成型工艺参数优化、缺陷智能识别,推动生产向“无人化”智能工厂迈进。

- 绿色与可持续发展:响应全球环保趋势,模具行业自身也在向绿色制造转型。这包括通过优化设计减少材料使用、提高能效;延长模具生命周期以减少资源消耗;以及发展适用于生物基、可回收化工材料成型的专用模具技术。模具的绿色属性,正成为下游化工产品制造商选择合作伙伴的重要考量。

- 服务化延伸与生态构建:领先的模具企业不再仅仅是设备供应商,而是成为制造服务商。它们深度介入客户的产品研发前端,提供材料选型建议、可制造性设计分析,并通过建立模具云平台、共享制造产能等方式,构建柔性供应链,以更好地服务于化工行业多品种、小批量、快节奏的生产需求。

服务于化工产品领域的模具行业,前景与挑战并存。市场需求的持续存在与升级是基本盘,而能否把握高端化、智能化、绿色化与服务化的发展趋势,则是企业决胜未来的关键。技术积累、跨领域协同创新能力以及与下游化工产业共同成长的紧密关系,将共同塑造模具行业在新时代的竞争格局。