在塑料制品行业中,240升垃圾桶作为一种常见的大型公共或工业用容器,其生产质量与效率在很大程度上依赖于其核心工具——注塑模具。注塑模具的定制,特别是针对此类大型、结构相对复杂且要求耐用的产品,是一项融合了精密工程设计与制造技术的专业服务。

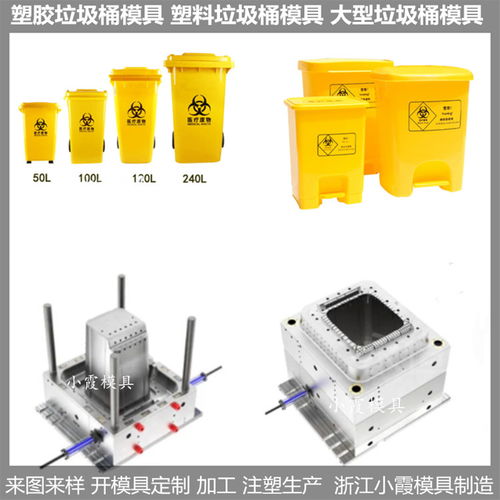

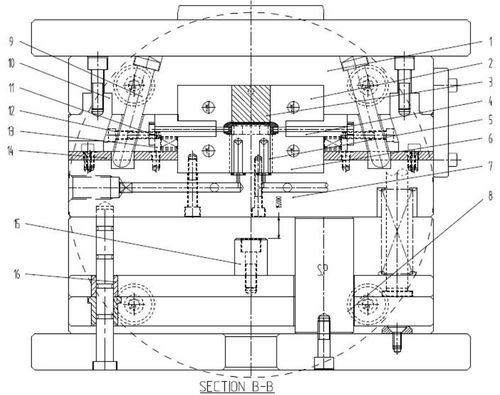

240升垃圾桶模具的定制始于深入的需求分析与产品设计理解。垃圾桶通常需要具备结构坚固、便于堆叠、耐候性强、可能带有轮子或盖子的卡扣结构等特点。模具设计工程师需要充分考虑产品的壁厚均匀性、脱模斜度、加强筋布局、冷却系统效率以及分型面的选择,以确保最终制品不变形、无缩痕,并拥有稳定的尺寸精度和良好的表面质量。对于大型模具,流道与浇口的设计尤为关键,它直接影响到熔融塑料的填充平衡、注射压力以及生产周期。

模具材料的选择至关重要。由于240升垃圾桶的注塑生产通常使用高密度聚乙烯(HDPE)或聚丙烯(PP)等材料,且生产批量大,模具需要承受长期的机械应力、热循环和磨损。因此,模芯、模腔等核心部件通常采用预硬型优质模具钢(如P20、718等)或甚至硬度更高的淬火钢,并可能进行表面氮化等处理,以显著提升其耐磨性、耐腐蚀性和使用寿命。

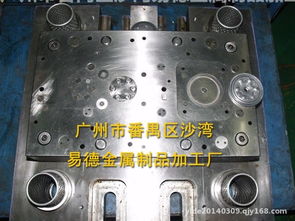

制造工艺方面,定制过程涵盖了从粗加工、精加工(CNC铣削、电火花加工、深孔钻等)到钳工装配、抛光、试模调试的全流程。大型模具的加工需要高精度的机床和丰富的技术经验来保证各部件间的配合精度。冷却水路的优化设计能有效缩短注塑周期,提升生产效率。试模阶段是检验模具设计合理性的关键环节,通过试生产可以发现问题并进行调整,直至生产出完全符合规格的垃圾桶样品。

专业的模具定制服务还包含后续的技术支持与维护。一套高质量的240升垃圾桶模具是一项重要的生产投资,其使用寿命可达数十万甚至上百万次注射。定期的维护保养、易损件的更换服务能够保障客户生产线的连续稳定运行。

总而言之,240升垃圾桶注塑模具的定制并非简单的机械复制,而是一项为客户产品量身打造的综合性解决方案。它要求模具制造商具备强大的设计研发能力、先进的加工设备、严谨的质量控制体系以及对塑料成型工艺的深刻理解。选择专业的定制合作伙伴,是确保垃圾桶产品在市场竞争中凭借优良品质与成本优势胜出的坚实基础。