注塑模具的入胶方式,即熔融塑料进入模具型腔的路径设计,直接关系到产品的成型质量、生产效率以及模具寿命。对于注塑模具加工厂家而言,不断改良和优化入胶方式是提升核心竞争力、满足客户多样化需求的关键技术环节。以下是一些有效的改良策略与实践方向。

- 科学选择与优化浇口类型

- 传统浇口的革新:针对侧浇口、点浇口、直接浇口等传统形式,可通过精细化设计进行改良。例如,采用扇形浇口或薄膜浇口来改善大平面产品的熔接痕和流动平衡;将点浇口设计为潜伏式浇口,实现自动切断,省去后续修剪工序,提升自动化水平并改善外观。

- 热流道系统的应用与深化:积极采用热流道技术是根本性改良。它能够消除冷流道废料,节省材料,同时提供更灵活的浇口位置选择和更优异的填充控制。厂家应掌握针阀式热流道技术,通过时序控制多个阀针的开闭,能有效消除熔接痕、控制保压,特别适用于大型、多腔或外观要求高的精密模具。

2. 运用模流分析进行前瞻性设计

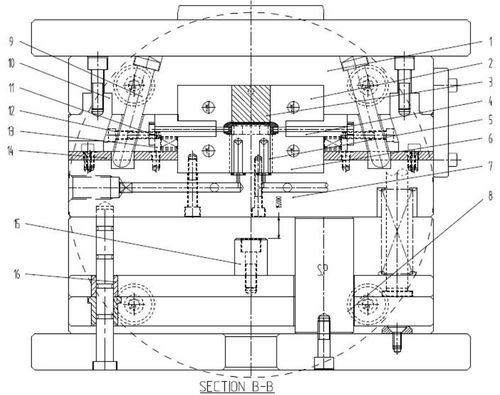

在模具设计阶段,必须借助CAE模流分析软件(如Moldflow)对入胶方案进行模拟。通过分析熔体填充模式、压力分布、温度场以及翘曲变形等,可以预先发现潜在问题,如流动不平衡、困气、熔接痕位置不佳等。基于分析结果,可以优化浇口位置、数量、尺寸以及流道布局,实现从“经验驱动”到“数据驱动”的精准设计,减少试模次数,降低成本。

- 注重流道系统的平衡与效率

- 实现自然平衡:对于一模多腔模具,应尽可能采用几何对称的流道布局(如H型或X型),确保熔体以相同的压力和时间填充所有型腔,保证产品一致性。

- 采用顺序阀浇口控制:对于家族模具(各腔产品不同)或大型复杂制品,采用顺序阀浇口技术,可以控制熔体前沿的推进顺序,优化填充模式,有效解决流动不平衡问题,并提升产品力学性能。

- 优化冷流道截面:将传统圆形流道改良为梯形或U形流道,在保证流道体积不变的情况下,增大与模板的接触面积,加快冷却速度,缩短成型周期。

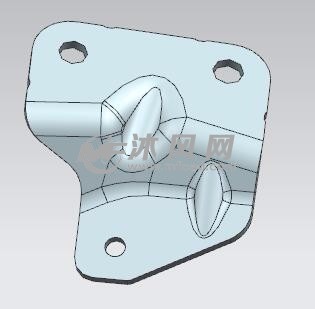

4. 针对产品特性的定制化方案

入胶方式的改良必须紧密结合产品本身。对于外观件,应优先采用潜伏式浇口或热流道点浇口,并将浇口设置在隐蔽位置;对于高精度齿轮、连接器等零件,应采用多点均衡进胶以减小内应力与翘曲;对于薄壁制品,需扩大浇口尺寸或采用多点进胶以降低流动阻力,确保完全填充。

5. 材料与工艺的协同优化

不同塑料的流动特性差异显著。改良入胶方式时,需考虑材料特性(如粘度、结晶性)。例如,对于流动性差的材料(如PC),需适当加大浇口和流道尺寸;对于易分解的材料(如PVC),则应缩短流道长度、扩大截面。入胶方式的改良应与注塑工艺参数(注射速度、压力、温度)的调整相配合,以达到最佳成型效果。

6. 持续的学习与经验积累

厂家应建立典型产品的模具技术档案,特别是记录不同入胶方式下的试模数据与最终产品表现。鼓励技术人员参与行业交流,学习最新的浇口设计(如牛角浇口、香蕉形浇口等特殊结构)和应用案例,将成功经验转化为内部设计规范。

注塑模具加工厂家改良产品入胶方式,是一个系统工程,需要从浇口技术选型、数字化仿真分析、流道系统设计、产品针对性适配以及材料工艺协同等多维度综合推进。通过持续的技术创新与精细化设计,不仅能显著提升模具自身的性能与寿命,更能为客户提供更优质、更高效、更具成本竞争力的成型解决方案,从而在激烈的市场竞争中占据优势。