压铸作为一种高效、精密的金属成型工艺,在现代制造业中占据着重要地位。它尤其广泛应用于铝合金和锌合金部件的生产,涉及从压铸模具设计制造到后续机加工的全产业链。与此化工产品在这一过程中扮演着不可或缺的支撑角色,共同推动着技术进步与产业升级。

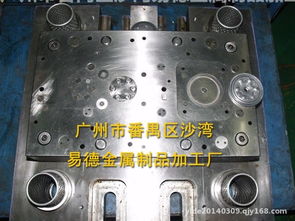

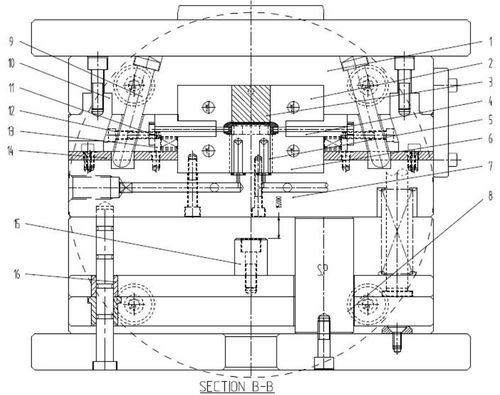

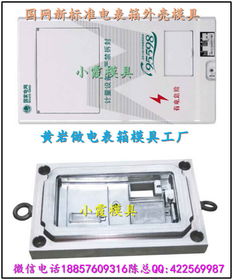

压铸工艺的核心在于压铸模具。模具的质量直接决定了最终压铸件的精度、表面质量和生产效率。现代压铸模具通常采用优质模具钢制造,其设计需要综合考虑金属液的流动、冷却、排气以及脱模等诸多因素。模具的制造本身就是一个精密加工过程,离不开高性能的切削液、润滑剂和防锈剂等化工产品的辅助。例如,在模具加工和保养中,专用的脱模剂能有效防止高温金属液与模具表面粘连,显著延长模具寿命,并保证压铸件表面光洁。

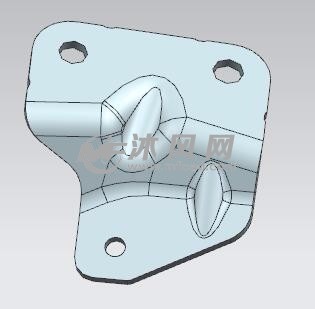

压铸件,特别是铝合金压铸件和锌合金压铸件,因其优异的机械性能、良好的铸造流动性以及相对较低的成本,被广泛应用于汽车、电子、家电、五金等领域。铝合金压铸件具有轻质、高强、耐腐蚀和导热性好等特点;锌合金压铸件则以其高精度、高表面质量、易于电镀和良好的常温机械性能见长。在压铸过程中,熔融的合金在高压下高速填充模具型腔,迅速冷却成型。这一过程对工艺控制要求极高,其中化工产品的作用至关重要。除了前述的模具脱模剂,还包括用于合金熔炼的覆盖剂、精炼剂(用于去除熔体中的气体和杂质),以及压铸过程中使用的喷涂剂(用于模具冷却和润滑)。

压铸成型后的工件往往需要进行机加工,以达到最终的尺寸精度和装配要求。常见的机加工工序包括钻孔、攻丝、铣削、车削等。在机加工环节,切削液、润滑冷却液等化工产品成为保障加工质量、提高刀具寿命、控制加工精度的关键。它们能有效带走切削热,减少刀具磨损,并防止加工后的铝合金或锌合金部件产生腐蚀。

纵观从模具到压铸再到机加工的完整链条,化工产品如同“工业血液”般渗透其中。高性能的专用油脂、清洗剂、表面处理剂(如钝化液、转化膜处理剂)等,确保了各个环节的顺畅运行和最终产品的品质。例如,压铸件在机加工后通常需要清洗以去除油污和碎屑,这就需要用到环保高效的金属清洗剂。根据应用需求,可能还要进行喷涂、电镀或阳极氧化等表面处理,这些都依赖于配套的化工产品(如预处理药剂、电镀液、涂料等)来实现防腐、耐磨或装饰性功能。

随着制造业向智能化、绿色化方向发展,对压铸件轻量化、一体化的需求日益增长,同时对环保和能效的要求也更加严格。这将驱动压铸工艺、模具技术、机加工方法以及配套化工产品的协同创新。例如,开发更环保、长效的脱模剂和切削液,研发适用于新型高强铝合金的压铸和加工助剂,都是重要的研究方向。化工产品的创新将成为提升整个压铸产业链竞争力、实现可持续发展的关键助推力。

压铸件(特别是铝合金与锌合金件)、压铸模具、机加工与化工产品构成了一个紧密相连、相互依存的生态系统。只有各个环节协同并进,不断进行技术创新与融合,才能生产出更优质、更精密、更具市场竞争力的零部件,满足下游产业日益增长的需求,共同塑造高端制造业的未来。