在精密压铸生产领域,模具温度的控制是决定产品质量的关键因素之一。温度不均或波动常常导致铸件出现冷隔、流痕、缩孔、尺寸不稳定等一系列缺陷,严重影响生产效率和产品合格率。传统加热方式,如电热管或蒸汽加热,往往存在控温精度差、热分布不均、能耗高、易损坏模具等问题。而压铸模具油加热器,作为一种高效的化工热传导解决方案,正成为现代压铸行业解决这些痛点的“秘密武器”。

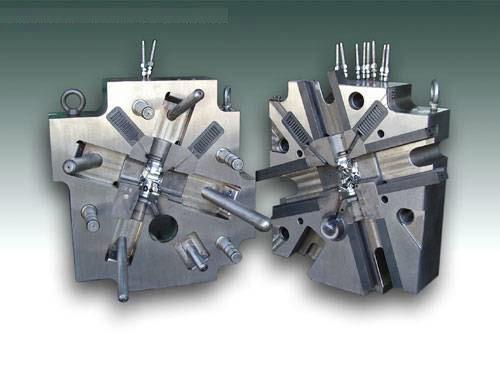

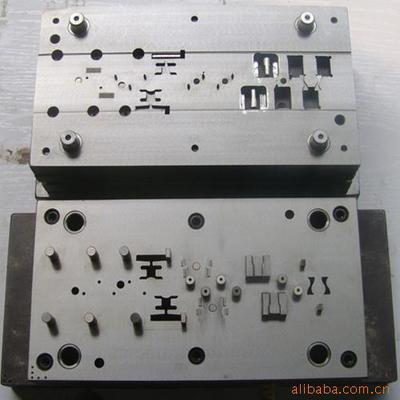

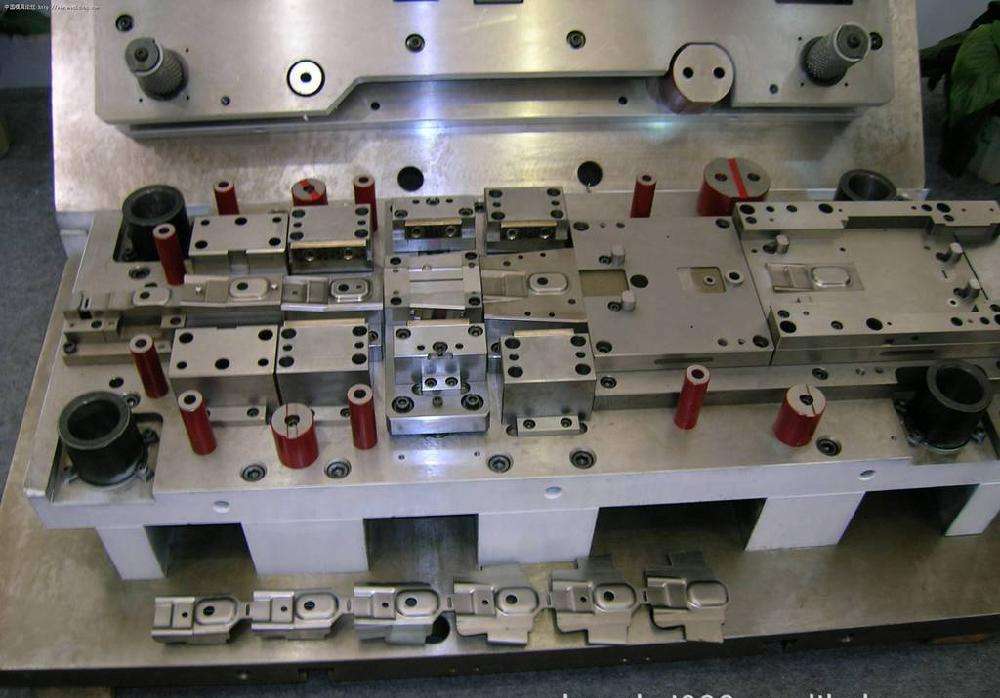

压铸模具油加热器,其核心原理是利用高温导热油作为传热介质。通过电加热器将导热油加热到设定温度,再由高温油泵将热油强制循环,注入模具内部预设的油路通道中。导热油在封闭系统中循环,将热量持续、均匀地传递给模具型腔的每一个部分。这套系统本质上是一个精密的热管理化工应用,其效能直接依赖于高性能导热油(一种特种化工产品)的稳定性、传热效率及系统设计的合理性。

作为“秘密武器”,油加热器的优势体现在多个层面:

- 温度均匀性与稳定性:导热油循环加热能实现模具三维方向的均匀受热,避免局部过热或过冷,从根本上减少了因温差应力导致的变形和热疲劳裂纹,显著提升模具寿命。

- 精准控温:配合先进的PID温控系统,可将模具温度控制在±1℃甚至更小的波动范围内。这对于生产高精度、薄壁或复杂结构的铝合金、镁合金、锌合金压铸件至关重要,能有效保证尺寸精度和内部组织的致密性。

- 高效预热与升降温:相比传统方式,油加热器能更快地将模具预热到工作温度(通常可达300℃以上),并在生产间歇或换模时灵活调节温度,缩短生产周期,提高设备利用率。

- 解决特定产品缺陷:

- 消除冷隔与流痕:确保金属液在充填过程中保持良好流动性,使熔融金属前沿平稳融合。

- 减少缩孔与疏松:通过优化模具温度场,实现顺序凝固,有利于补缩。

- 改善表面质量:使铸件表面光洁,减少喷涂、拉伤等缺陷。

- 稳定内部组织:均匀的温度场有助于获得均匀的晶粒结构,提升产品机械性能。

- 安全与环保:封闭循环系统避免了蒸汽加热可能存在的泄漏和高压风险,且运行噪音低,车间环境更友好。

要充分发挥这一“武器”的威力,对作为核心“弹药”的导热油这一化工产品有着严格要求。优质的压铸专用导热油需具备:

- 优异的热稳定性和氧化安定性:在长期高温(常达300-350℃)循环中不易结焦、变质,延长油品和系统寿命。

- 高导热系数与合适的比热容:确保高效传热和蓄热能力。

- 低粘度与良好的流动性:即使在较低温度下也能确保循环顺畅,降低泵的负荷。

- 无毒、无味、安全性高:符合现代工厂的环保与安全标准。

在实际应用中,需要根据压铸合金类型(如铝合金、镁合金要求温度不同)、模具结构、生产节拍等因素,科学设计油路布局、选择合适功率的加热器和泵送单元,并制定严格的油品维护与更换制度。

压铸模具油加热器并非一个简单的加热设备,而是一套集成了高性能化工传热介质、精密温控与流体动力学的系统工程。它通过精准、均匀、稳定的模具热管理,直击压铸生产缺陷的核心成因,显著提升了产品的内在质量与外观品质,同时降低了废品率和模具维护成本。在追求高品质、高效率的现代制造业中,这套以特种化工产品为血脉的温控系统,无疑是压铸企业提升核心竞争力、攻克质量难关的一件名副其实的“秘密武器”。